O projekcie

Ceniona, niemiecka firma specjalizująca się w produkcji plastikowych elementów samochodowych stanęła przed wyzwaniem zwiększenia wydajności i obniżenia kosztów jednostkowych procesu montażu klipsów w plastikowym elemencie samochodowym. Klientowi zależało na zoptymalizowaniu kosztów produkcji przy jednoczesnym zwiększeniu powtarzalności procesów i ich precyzji przekładających się na wyższą końcową jakość wyrobów.

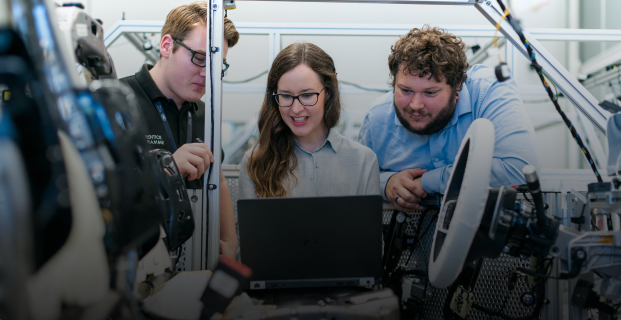

Po analizie potrzeb i wyzwań Klienta, TKM Projekt zaproponował zrobotyzowaną celę montażową z serii ASSYMATIC.